Reverzní inženýrství zajistilo Buhler Motor dokonalou formu

Reverzní inženýrství je velmi často přímo napojeno na výstupy z 3D skenování. Proto MCAE Systems nabízí kompletní řešení, které našim zákazníkům ušetří čas i peníze. Naši zkušení specialisté mají přehled o tom, jak zakázky splnit efektivně, aby byl zákazník spokojený a mohl se získanými daty dále pracovat.

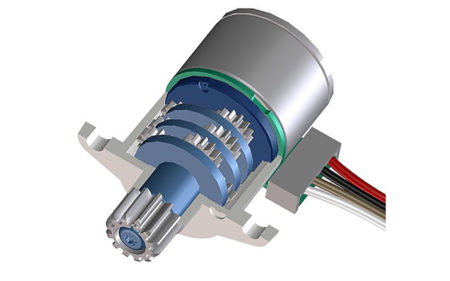

Řešení pohonů na míru – přesně to můžete očekávat od společnosti Buhler Motor s.r.o., která se prezentuje jedinečným know-how a inovativními nápady. Jsme rádi, že i my jsme mohli přispět s našimi technologiemi a posunout jejich vývoj a výrobu zase o krok dopředu.

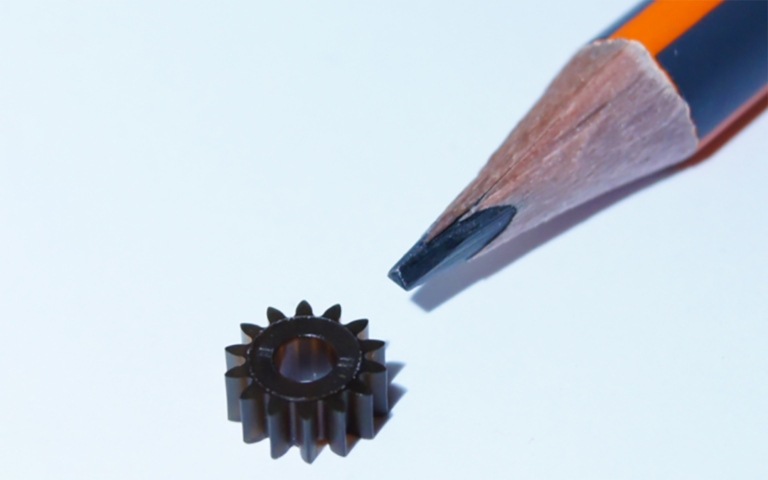

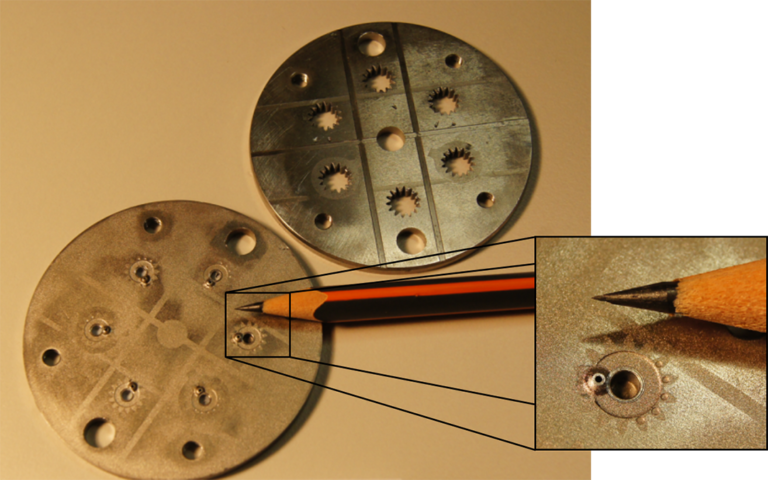

3D optický skener a Reverse Engineering zajistil bezchybnou výrobu náhradních vložek formy pro výrobu plastových pastorků.

Společnost Buhler Motor nás oslovila, abychom jí pomohli při řešení technicky obtížného úkolu. Potřebovali vytvořit CAD modely pro výrobu nových vložek formy, tato operace musela být velmi přesná v řádu setin milimetrů.

3D optické skenování aneb jak získat digitální dvojče

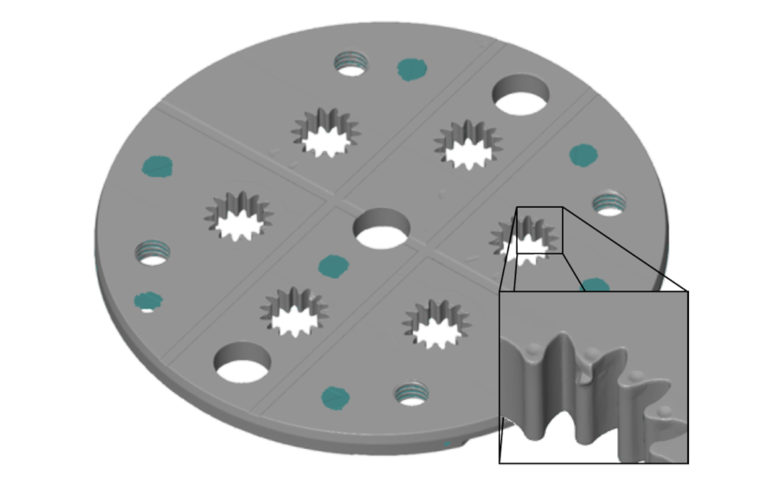

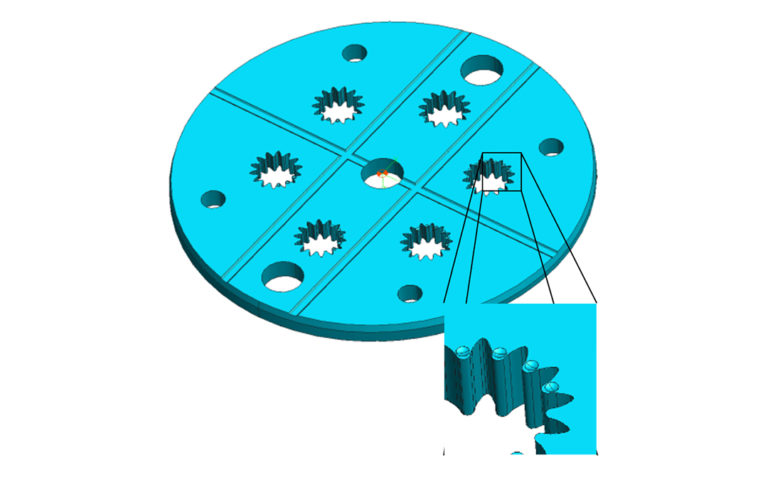

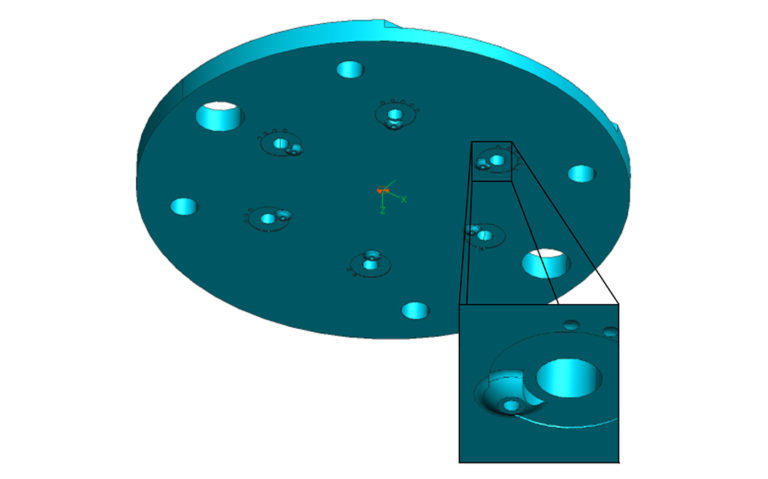

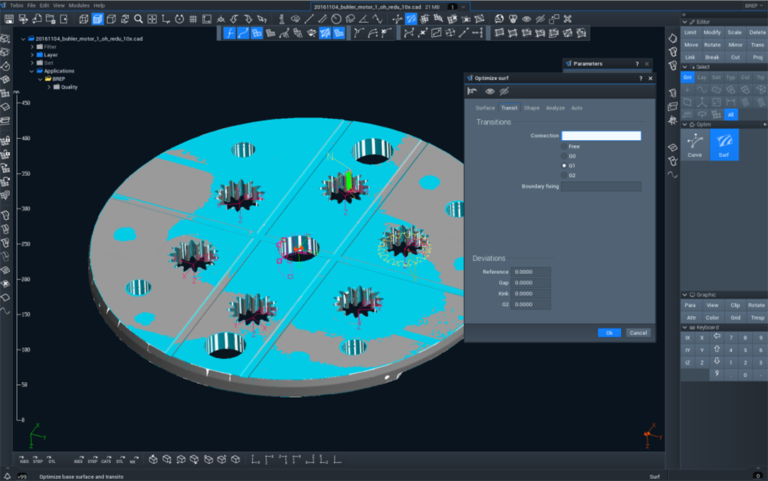

Naskenováním vložek práce teprve začala, vložky byly sice převedeny do digitální podoby, ale pak následovala kompletní rekonstrukce CAD modelu dílů pro potřeby výroby. Přísné požadavky byly především na přesnost rekonstrukce (0,02 mm). Také bylo provedeno porovnání jednotlivých kavit mezi sebou a dále vyhodnocení souososti ozubení pastorku a otvoru pro hřídel.

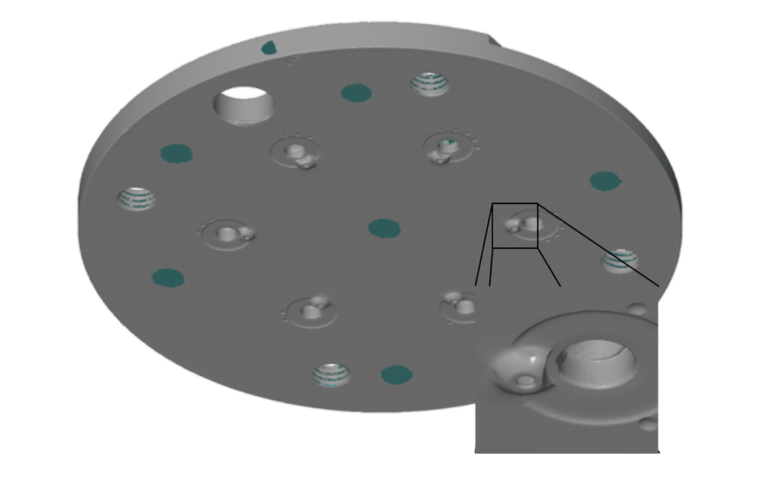

3D skenování pro ověření formy

Specialisté získaná 3D data ve formě polygonálních sítí, která jsou objemově velká (může jít několik stovek tisíc až milionů bodů), převedli ve špičkovém softwaru Tebis V4.0 na 3D CAD model. Kde v modulu speciálně určeném pro reverzní inženýrství postupně vznikly CAD modely vložek ve formě objemových těles.

Po vyrobení nových vložek proběhlo další kontrolní skenování, které odhalilo drobný defekt v detailu formy, který by mohl způsobit poškození vložek při zavírání formy. Některé jemné detaily na sebe dosedají se setinovou přesností. Zákazník tak měl ihned přehled o tom, že je nutné provést úpravu formy, aby nevznikla řada chyb napříč celým výrobním procesem.

Je nám potěšením, že jsme mohli být u tak významného projektu, jako byla spolupráce s Buhler Motor. Ukázali jsme, že extrémní přesnost pro nás není problém, nahrává nám i to, že máme profesionálně vybavené prostředí, které zvládne i ty nejnáročnější aplikace.