3D tisk forem a kopyt – Stratasys spolupracuje s firmou Ecco

Společnost ECCO založili v roce 1963 Birte a Karl Toosbuyovi v dánském Bredebru. Společnost, která do dnešního dne zůstává rodinným podnikem, nyní zaměstnává 21 400 lidí po celém světě. Výrobky ECCO se prodávají v 89 zemích ve více než 2 180 prodejnách a na dalších 14 000 prodejních místech. Součástí úspěchu společnosti ECCO je její vertikální integrace. Na rozdíl od jiných velkých obuvnických značek ECCO řídí prakticky každý krok procesu – od výroby obuvi přes výrobu forem až po koželužny, stejně jako továrny na výrobu obuvi i maloobchodní prodejny.

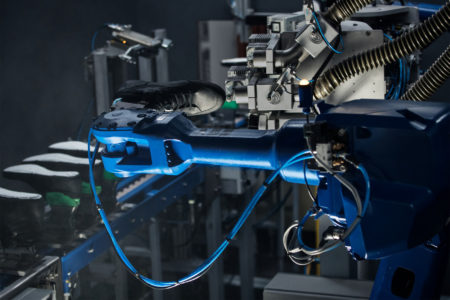

Výroba obuvi je mimořádně složitý manuální proces a Karl Toosbuy vždy považoval továrny ECCO za klíč úspěchu společnosti. Toto přesvědčení vedlo v průběhu desetiletí k několika inovacím v automatizaci výrobních procesů, včetně robotických pracovišť, velkých montážních strojů a zavedení technologie přímého vstřikování neboli DIP.

DIP: méně kroků, méně odpadu, lepší obuv

Společnost ECCO zavedla proces přímého vstřikování (DIP) již v roce 2012, a to ve snaze najít efektivnější a spolehlivější způsob, jak bezpečně připevnit horní část boty k mezipodešvi. Významnou výhodou technologie DIP jsou její možnosti automatizace. Oproti tradičnímu způsobu připevnění svršku boty k mezipodešvi, což je obvykle ruční proces známý jako výroba „stock-fit“ – nejprve se podešev vytvaruje a poté se ručně zkompletuje a připevní ke svršku – se dnes naprostá většina obuvi ECCO vyrábí technologií DIP.

V procesu přímého vstřikování je svršek obuvi umístěn přímo v horní části formy. Dvousložkový polyuretan je smíchán a vstřikován do formy, aby se vytvořila mezipodešev a zároveň se vytvořila pevná vazba se svrškem. Kromě snížení pracnosti při zkompletování v porovnání s cementovanou podešví, vede spojení mezipodešve se svrškem během procesu tvarování k menšímu počtu tlakových bodů a tím ke zvýšenému pohodlí.

Inovace procesu DIP využitím 3D tisku

Během vývoje nové značky obuvi se obvykle vytvoří několik designových variací v různých velikostech, z nichž každá vyžaduje vlastní formu. S vysokými náklady na nástroje a dlouhými dodacími lhůtami jsou vývojáři omezeni jen na několik iterací za vývojový cyklus.

Výzkumný a vývojový tým společnosti ECCO se zabýval několika technologiemi 3D tisku s cílem zlepšit a urychlit současné procesy vývoje nových produktů. Jedinečná příležitost se ukázala v 3D tisku forem a obuvnických kopyt (tvarovek), které umožňují získat koncepční vzorky obuvi k otestování již na začátku vývojového cyklu a za příznivou cenu, tolik potřebnou k udržení tržní konkurenceschopnosti.

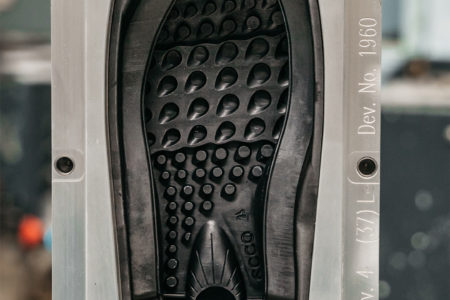

Formy zhotovené 3D tiskem musí splňovat přísné tolerance a vyrábět boty stejné kvality a ve stejné přesnosti jako hliníkové formy zhotovené CNC obráběním. Výrobek by měl být k nerozeznání od mezipodešve vyrobené na obrobené hliníkové formě. Společnost ECCO při hledání správné 3D tiskárny prozkoumala řadu dostupných řešení aditivní výroby, ale v počátečních testech obstála pouze jedna jediná: Stratasys Origin One.

3D tisk forem a kopyt (tvarovek)

Již na začátku výběrového procesu 3D tiskárna Origin One vyčnívala ze všech alternativních řešení, které společnost ECCO testovala, a to kvalitou povrchu výtisků, rychlostí tisku, přesností a schopností tisknout velké průřezy. Origin (akvizice se společností Stratasys) navíc spolupracuje s předními partnery v oblasti pryskyřic na vývoji materiálů nové generace, které byly pro potřeby společnosti ECCO rovněž rozhodující. Společnost ECCO začala spolupracovat s týmem Origin koncem roku 2018 a testovala prototypy vytištěné na zařízení Origin One z několika různých materiálů.

Po zúžení výběru materiálu od společnosti Henkel Loctite spolupracovala společnost ECCO při dalších iteracích a upravení materiálové řady tak, aby splňovaly specifické požadavky pro proces přímého vstřikování, tzv. DIP.

Kromě 3D tisku forem může tým ECCO na tiskárně Origin One tisknout i obuvnická kopyta, a to využitím jiného materiálu, společně vyvinutého s firmou Henkel Loctite. Díky 3D tisku kopyt přímo v závodě ECCO dokončí celý proces přímého vstřikování (DIP) během 24hodinového intervalu.

V průběhu následujících 12 měsíců si společnost ECCO pořídila v Dánsku a Portugalsku několik 3D tiskáren Origin One pro další testování a ověřování. 3D tištěné formy a kopyta vydržely tisíce cyklů bez viditelného opotřebení a vzhled obuvi se vyrovnal obuvi vyráběné na tradičních CNC obrobených hliníkových formách. Designéři společnosti ECCO nepoznali žádný rozdíl.

Budoucnost tištěných forem pro DIP (proces přímého vstřikování)

Díky 3D tisku forem pro přímé vstřikování, namísto jejich obrábění, lze přes noc vytisknout jeden pár vložek do formy s výraznou úsporou ceny oproti páru vyrobenému na CNC stroji. Toto snížení nákladů a zkrácení času dává konstruktérům obuvi větší svobodu a umožňuje širší a rychlejší iterační cykly.

Návrháři a vývojáři mohou nosit a testovat funkční obuv dříve – v rámci vývojového cyklu, a potvrdit tak výrobním týmům padnutí obuvi a pohodlí u nových navrhovaných stylů. Módní značky mohou dostat reálně vyrobenou obuv ve více variantách před své potenciální zákazníky pro zpětnou vazbu a možnost předprodeje. Umístěním 3D tiskáren Stratasys Origin One na více pobočkách může ECCO rychle vyrábět formy v místě, kde jsou potřeba, čímž odpadá nutnost přepravy těžkých kovových forem a eliminuje se riziko zpoždění přepravy nebo nutnosti platit clo.

Pro širší obuvnický průmysl, který chce využít formy zhotovené 3D tiskem pro přímé vstřikování, má společnost ECCO řadu flexibilních cest na trh a je připravena pomoci s každým aspektem výroby obuvi a výroby forem, včetně inženýrství, výroby dílů nebo licencování intelektuálního vlastnictví.