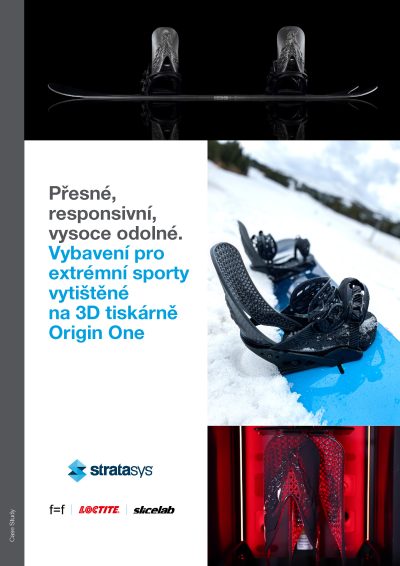

Přesné a vysoce odolné vybavení pro extrémní sporty vytištěné na 3D tiskárně Origin One

Dva designéři, které spojila vášeň pro snowboarding, technologie a design snowboardového vybavení, se rozhodli vzít věci do vlastních rukou a vytvořit řešení na míru vyrobené 3D tiskem.

Špičkové vázání na míru

Sportovní vybavení se neustále vyvíjí a technologická zlepšení jsou klíčem k udržení konkurenceschopnosti, nicméně výrobci se snaží držet krok s měnícími se požadavky zákazníků. Dva designéři, které spojila vášeň pro snowboarding, technologie a design snowboardového vybavení, se rozhodli vzít věci do vlastních rukou a vytvořit řešení na míru vyrobené 3D tiskem. Designérská studia Slicelab a f=f se spojila s týmy Stratasys Origin One a Henkel Loctite s cílem předělat základní součást snowboardového vázání – opěrnou patku.

Patka je část snowboardového vázání, která podpírá jezdcovo lýtko a pomáhá jezdci řídit snowboard tím, že ji používá jako páku ke změně úhlu snowboardu. Čím lepší je konstrukce této části, tím větší kontrolu nad snowboardem jezdec má.

3D tiskárnu Origin One si konstrukční tým vybral pro její schopnost tisknout převisy a strmé úhly bez ztráty na kvalitě a přesnosti – spolehlivě vyrábí díly, které jsou k nerozeznání od těch vstřikovaných. Dalším klíčovým faktorem, podporujícím vynikající kvalitu tisku, byl široký výběr odolných materiálů. Tyto možnosti zaručovaly, že bude 3D tisk úspěšný a ekonomický, pokud jde o použité materiály a spotřebu energie.

Při řešení problémů s iteracemi návrhu, zajišťování dokonalého tisku a výběru správného vysoce odolného, pružného a estetického materiálu IND 3172 společnosti Henkel Loctite, který splňoval požadavky projektu, byl konstruktérům velmi aktivně nápomocný tým zákaznické podpory Stratasys pro Origin One.

Možnost nastavit mechanické vlastnosti materiálu v parametrickém softwaru nám umožňuje jednoduše upravit několik vstupů a vygenerovat rozdílnou geometrii.

Diego Taccioli

spoluzakladatel a designér společnosti Slicelab.

Nové možnosti v návrhu

V současné době neexistuje na trhu nabídka vázání na snowboard na míru – nejlepší možností je koupit několik různých verzí od různých firem a vyzkoušet, co každému snowboardistovi vyhovuje nejlépe. Spolupráce firem Slicelab, f=f, Stratasys a Henkel se zrodila z myšlenky na vytvoření vyměnitelných opěrných patek, které by jednotlivým jezdcům umožnily větší kontrolu nad jejich snowboardy a daly by se rychle měnit.

„Jako dlouholetý snowboardista a místní obyvatel Colorada jsem si všiml, jak velkou roli hrají technologie v zimních sportech, zejména co se týká odolnosti, výkonu a hlavně komfortu a ergonomii. Začali jsme si pohrávat s myšlenkou, zda by nebylo možné vyměňovat vlastní části výstroje, které by se přizpůsobovaly každodenním preferencím jezdce a neustále se měnícím povětrnostním podmínkám, jako je například použití brýlí při zhoršených světelných podmínkách nebo reflexních brýlí s tmavými skly – podle toho, jaká je předpověď počasí před výjezdem nahoru,“ říká Diego Taccioli, spoluzakladatel a designér společnosti Slicelab.

Konstruktéři ze společností Slicelab a f=f navrhli opěrnou patku pro snowboard, aby podpořily jednoho ze zakladatelů firmy Slicelab, Diega Taccioliho, a splnili jeho přání mít možnost jezdit na horských sjezdovkách a ten stejný den pak navštívit terénní park a trénovat skoky, otočky a další triky. Jeho preference i postava byly zohledněny v navrhovaném dílu, aby odpovídal požadované hmotnosti, pevnosti, odolnosti proti nárazu a pružnosti, tedy vlastnostem, které byly stanoveny během 3D modelování pomocí nástrojů FEA.

Navržená mřížková struktura umožňovala přizpůsobit flexibilitu v různých částech dílu, což by vstřikováním – obvyklou metodou pro výrobu komponentů snowboardového vázání – nebylo možné vyrobit. Zadání bylo jasné – pro úspěšný výsledek bylo potřeba použít 3D tiskárnu kompatibilní s funkčním materiálem, který by byl odolný vůči extrémním nárazům a ohybům. Tiskárna musí být schopna zvládnout tisk vysokých modelů se složitou geometrií (což je Achillova pata jakékoli výrobní technologie). A posledním požadavkem je doba výroby – patka musí být hotova do příštího týdne, kdy je Diego Taccioli připraven ji otestovat.

Průlomový návrh patky s mřížkovou strukturou zajistil, že je konečná konstrukce dostatečně lehká, a poskytla kontrolu nad tím, které oblasti se budou moci ohýbat, a které zůstanou během používání pevné. Konstruktéři společností Slicelab a f=f pak nejvíce namáhaná místa vyztužili vytvořením modelu Skalistých hor v Coloradu přes celou jinak hladkou zadní stranu, což dodalo potřebnou pevnost a individuální estetický vzhled.

Vysokorychlostní a přesná průmyslová 3D tiskárna Stratasys Origin One využívá technologii zvanou programovatelná fotopolymerizace P3™, která poskytuje výjimečnou přesnost a rychlost tisku. Tyto vynikající vlastnosti umožňují vytvářet převisy a přemostění, které by jiné 3D tiskárny či zařízení nebyly schopny vytisknout bez chyb a kazů. Celý díl byl vytištěn pouze s jednou jedinou podporou, aby se zachoval výsledný vzhled a dojem, a zároveň se šetřil materiál. Kompletní proces od CAD souboru až k opěrné patce připravené na ostrou jízdu trval necelých 14 hodin.

Opěrná patka byla vytištěna z materiálu, jehož složení zaručuje pevnost a odolnost proti nárazu při současném zachování hladkého povrchu, který lze také následně leštit a dále zpracovávat. Materiál Henkel Loctite IND 3172 je dimenzován na 1400 MPa a poskytuje 100% prodloužení před přetržením. Zajistil tak, že během používání nedojde k prasknutí nebo deformaci, což je klíčové pro bezpečnost jezdce a celkový úspěch výrobku. A co náklady? Při porovnání výsledků 3D tisku s tím, co by se dalo očekávat při vstřikování, byly výsledky finančně srovnatelné, nicméně ve prospěch 3D tisku hovořilo kromě životnosti Hladký dopad s 3D tiskem výrobku několik výhod – schopnost rychle vyrobit koncový výrobek od návrhu po dokončení za méně než jeden den, 3D tisk navíc umožnil ušetřit 57,96 gramů materiálu. Dalším kladem byla úspora času a nákladů na přepravu dílů – 3D tiskárna Origin One je dostatečně malá na to, aby mohla stát přímo v kanceláři, takže odpadla zakázková výroba dílů v zámoří. Projekt tak mohl být dokončen na místě.

Lehčí a ergonomičtější

Zatímco komerčně dostupná snowboardová vázání se v současnosti vyrábějí vstřikováním, 3D tisk umožnil u této patky dosáhnout nižší hmotnosti, snadnějšího ovládání a lepší podpory v místech, kde ji jezdec potřebuje. Obsáhlý – a stále se rozšiřující – katalog materiálů Origin One také umožnil výběr toho nejvhodnějšího materiálu pro danou aplikaci. A v neposlední řadě – silné partnerství mezi společnostmi Stratasys a Henkel Loctite zajistilo konstruktérům prvotřídní technickou podporu v průběhu celého procesu.

A co testovací zkouška v letovisku Breckenridge v Coloradu? Dopadla výborně. Diego Taccioli mohl uskutečnit svůj plán a vyzkoušet patku na několika tratích. Fungovala přesně podle jeho představ.

„Vzhledem k aktuálnímu využití aditivní výroby lze předpokládat, že v budoucnu nebude třeba výrobky tolik kompletovat z konstrukčních dílů nebo prvků pro úpravu velikosti,“ vysvětluje Taccioli. „Možnost nastavit mechanické vlastnosti materiálu v parametrickém softwaru nám umožňuje jednoduše upravit několik vstupů a vygenerovat rozdílnou geometrii, vhodnou například pro běžnou rekreační jízdu nebo například pro intenzivní trénink v prašanu.“

Stáhněte si naši případovou studii

Získejte inspiraci a nápady pro své vlastní projekty a cíle. Stáhněte si naši případovou studii a objevte, jak jsme pomohli našim klientům řešit jejich výzvy a jaké strategie jsme použili k dosažení úspěchu.