3D metrologie v procesech slévárenství

Měřicí systémy GOM se používají při lití do písku i při tlakovém či přesném lití k zajištění trvalé kvality procesu výroby: od ověření první simulace, přes zrychlení ověřování nástrojů a prvotní inspekci výrobku až po průběžnou kontrolu výroby a CNC obrábění.

Pomocí systémů GOM lze plánovat inspekci založenou na konstrukčních datech. Při výrobě modelů a forem je možné cíleně korigovat nástroje, kontrolovat skládání forem a vůlí jader ve známkách. Během zapracování je u odlitků kontrolován jejich tvar a rozměry: geometrie dílu, tloušťka materiálu, smrštění a deformace. Pro sériovou kontrolu kvality jsou všechny procesy měření a kontroly automatizovány.

Design / CAD

Typické použití – Pokud byl CAD model součásti opatřen kontrolními prvky již při návrhu, mohou být plánování 3D měření a inspekce provedeny bez výkresu přímo na datové sadě PMI (import a vyhodnocení dat FTA nebo MBD).

- Plánování inspekcí v CAD (PLM) pro Průmysl 4.0

- Rozhraní PMI (CATIA, Creo Parametric, NX

- Importovatelné tabulky tolerancí

- Geometrie nástrojů, integrace do CAD

Výhody – Přímý import a vyhodnocení PMI dat, včetně specifikací tolerance z 3D návrhových modelů, urychluje nové procesy vývoje produktu a výrobní procesy 3D plánováním měřením z CAD dat, přes FTA nebo MBD data před výrobou komponent.

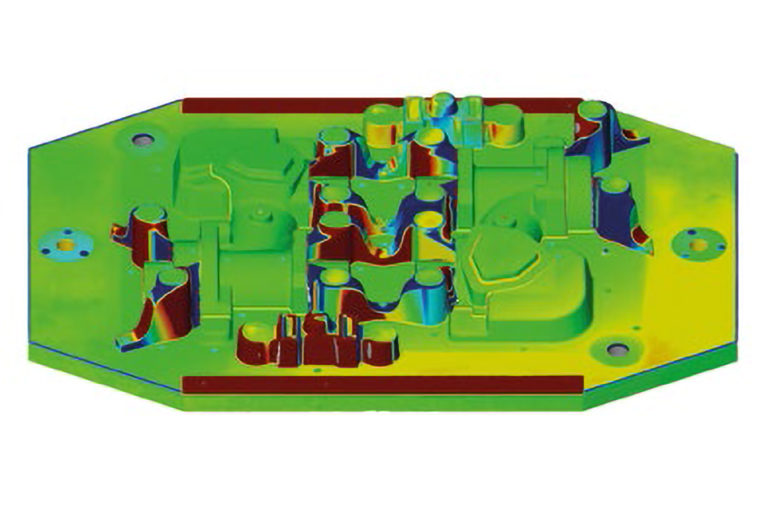

Simulace / Ověření

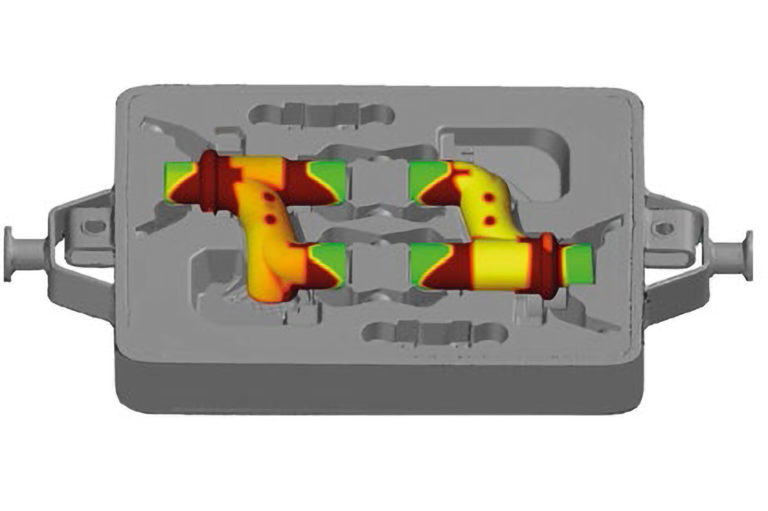

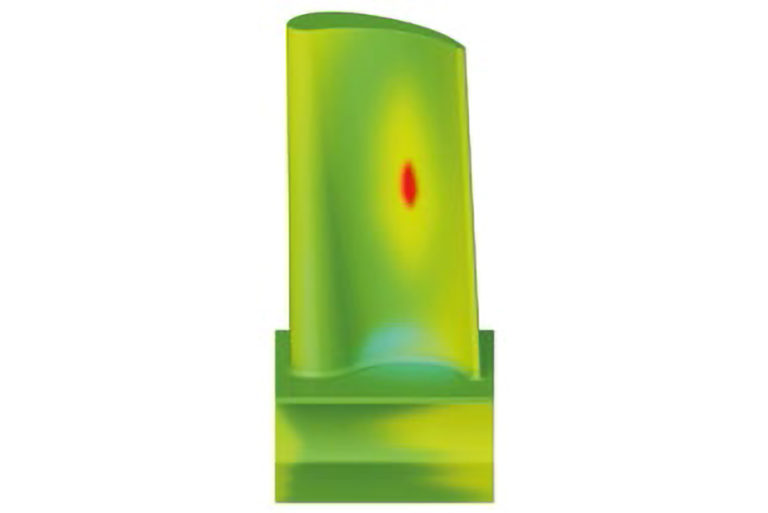

Typické použití – Simulace slouží k výpočtu a vizualizaci výplně formy, vtokové soustavy, udržovacího tlaku, regulace teploty a doby plnění odlitku.

- Vytvoření simulační sítě (mesh)

- Úprava sítě (vyhlazení, uzavření otvorů, opravy, ...)

- Srovnání simulovaných a reálných dat

- Ověření výsledků simulací procesu odlévání

Výhody – Podpora při hodnocení nástrojů a optimalizace parametrů procesu.

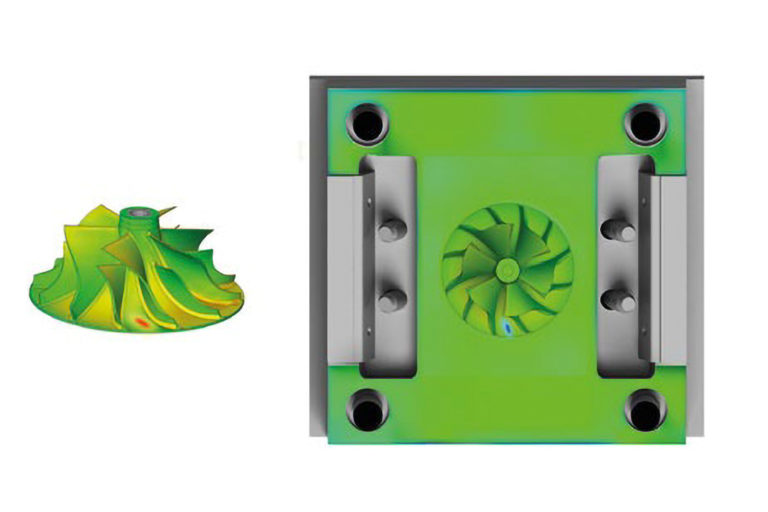

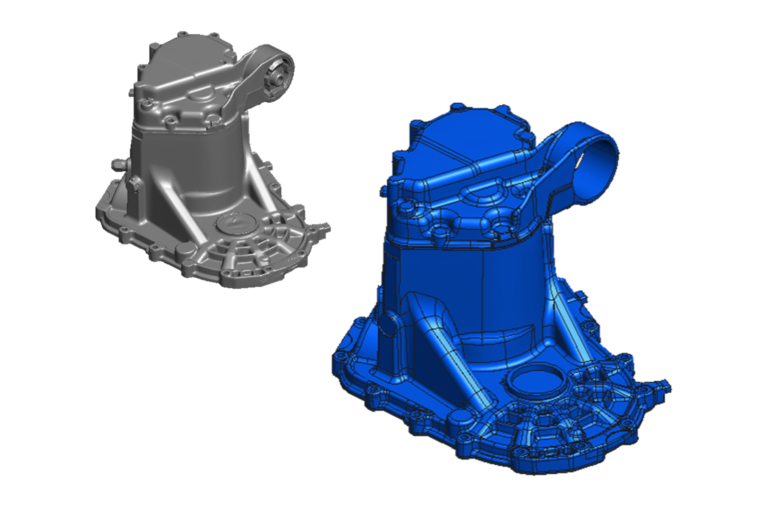

Výroba nástrojů

Typické použití – 3D digitalizace šetří čas a náklady při výrobě nástrojů a při údržbě. Řízení individuálních výrobních kroků v počátečním stádiu při CNC obrábění tlakově litých nástrojů a elektrod, voskových modelů a keramických jader, jakož i pískových forem pomocí nominálního / skutečného srovnání snižuje iterační smyčky, zejména u více dutin.

- Cílená korekce nástrojů

- Rychlejší nákup nástrojů

- Údržba a opravy

- Označení použitého materiálu a opravy navařováním

Výhody – Vylepšené plánování oprav stanovením životnosti nástroje.

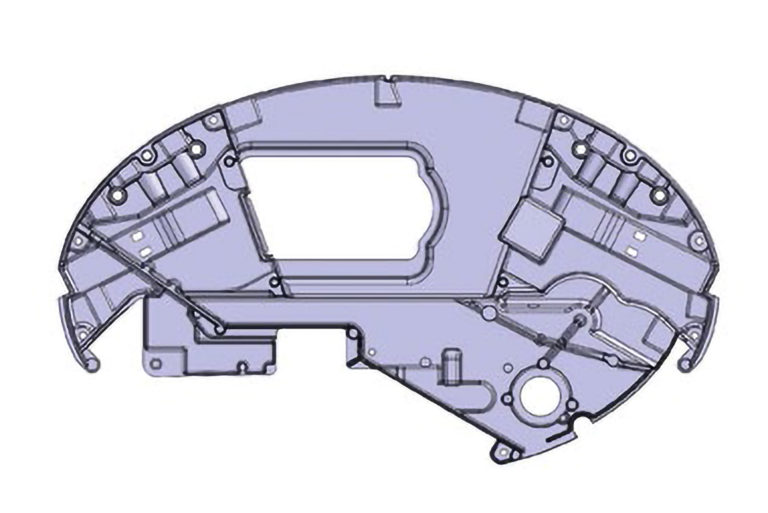

Výroba modelů

Typické použití – Systematické řízení tvaru a rozměrů voskových a pěnových modelů, voskových sestav, modelových desek a zařízení zajišťuje a zrychluje následné kroky procesu při výrobě forem a odlévání v slévárenských procesech.

- Ověření výsledků frézování

- Geometrická validace modelů

- Inspekce deformací a smrštění (lokální/globální)

- Kolekce modelů, začlenění do CAD

Výhody – Kontrola voskových modelů týkajících se smrštění, trhlin a bublinek pro cílené úpravy forem a kontrolu sestavování vosků.

Výroba forem a jader

Typické použití – Zajištění kvality procesu pomocí doprovodných měření forem a jader, například z písku nebo keramiky.

- Inspekce skládání forem

- Analýza vůle jader a jádrových výtisků

- Virtuální sestavení/kontrola lisovací formy

- Inspekce forem a jader

Výhody – Méně dodatečné práce na nástrojích kvůli vylepšené kvalitě dílů. Zajištění tloušťky stěn a chladicích struktur, např. vodní chladicí pláště a chladicí kanály.

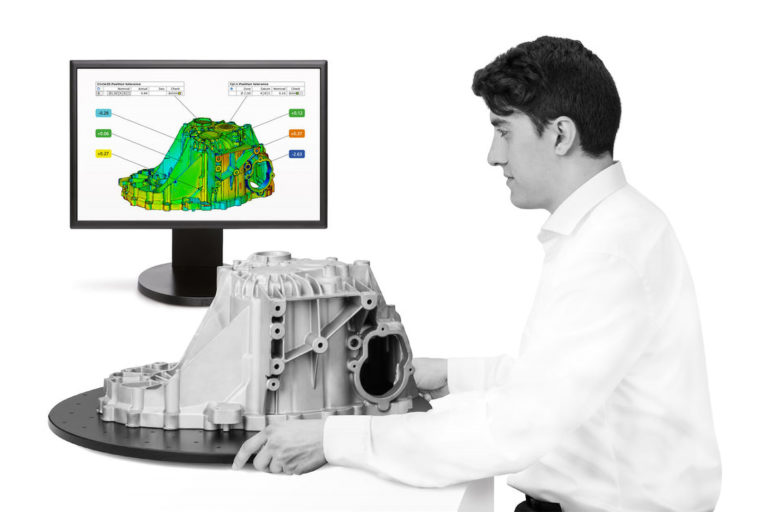

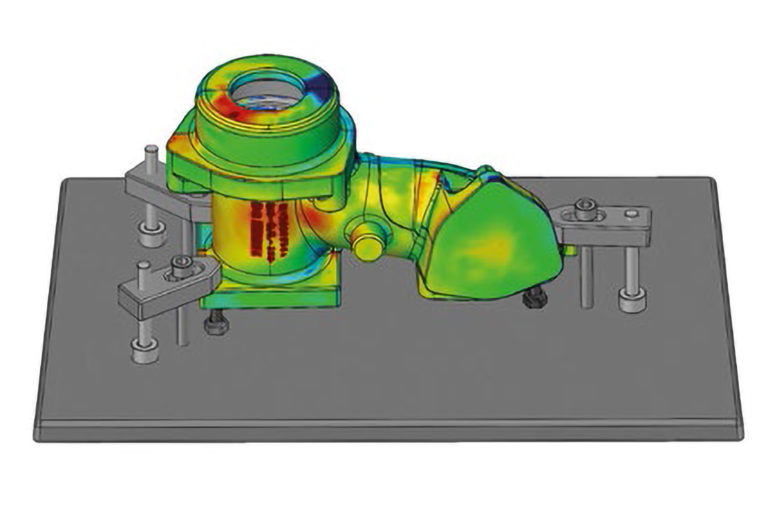

Inspekce prvního dílu / Inspekce sérií

Typické použití – Inspekce prvního dílu může být provedena na základě inspekčního plánu (inspekce CMM), CAD modelu nebo PMI dat s funkcemi jako GD&T.

- Kontrola deformací, smršťování, tloušťky stěny, značení propadlin

- Automatizovaná kontrola kvality a inspekční reporty

- Tolerance tvaru a polohy (GD&T)

- Statistická analýza trendů, příčin/zlepšení: Cp/Cpk/Pp ..

Výhody – Snadno srozumitelné výsledky namísto dlouhých přehledových tabulek umožňují rychlé stanovení opravných hodnot. Klíčové měřicí buňky jsou flexibilní.

CNC obrábění / Zpětná projekce

Typické použití – Pro funkci zpětného projekčního měření 3D senzor zobrazuje prvky, jako jsou hranice oblasti odchylek a “punch marks”, přímo ze softwaru na skutečný díl.

- Usazení dílů pro CNC obrábění (online sledování)

- Projekce hranic oblasti odchylek a ”punch marks” (optické značení)

- Kontrola vůlí & adaptivní obrábění

Výhody – Měření polohy dílu v reálném čase pomocí celoplošného nebo bodového sledování pro přesné ustavení na CNC obráběcích strojích nebo paletách. Měření skutečné geometrie polotovaru zajišťuje dostatečný výrobní výkon a nahrazuje tradiční značení. Frézovací dráha je optimalizována na základě naměřených dat